Cytat Aleksandra Fredry z komedii „Zemsta”1 czasami stanowi odzwierciedlenie realiów, z którymi my, prości audytorzy, spotykam się co rusz. Każdy, kto projektuje stanowiska zrobotyzowane i nie tylko, wie o tym, że należy odpowiednio zaplanować sekwencję przywrócenia aktywowanej funkcji bezpieczeństwa. Jednak przy większych aplikacjach producenci, integratorzy zdają się podchodzić do tematu bez pomyślunku, kierując się utartymi schematami wedle zasady – lepiej więcej niż mniej. A gdyby tak w sam raz?

Punkt odniesienia stanowi norma typu B1 PN-EN ISO 11161,2 jako że określa wymagania bezpieczeństwa dla zintegrowanych systemów produkcyjnych, między innymi dla aplikacji zrobotyzowanych.

W wymaganiach normy czytamy kolejno:

8.9 Reset of perimeter safeguarding devices

PN-EN ISO 11161 pkt 8.9

Manual reset shall be in accordance with ISO 13849-1. Reset of the safeguarding function shall not itself initiate any hazardous conditions.

Reset to nie uruchomienie, jak również nie zezwolenie na uruchomienie automatyczne. Resetowanie danej funkcji bezpieczeństwa nie może w żadnym wypadku powodować niebezpiecznych ruchów maszyny, a jedynie umożliwić jej ponowne uruchomienie chyba, że ocena ryzyka wskazuje inaczej.

If it is possible to pass through the detection zone of a protective device into the safeguarded space without continuous detection by additional protective measures, the safeguarding function shall only be reset by a manually operated device intended for this function.

The reset actuator shall be situated outside the hazard zone and shall only be actuated from outside the safeguarded space (s). The reset actuator shall be situated in a safe position from which there is good visibility for checking that no person is within the hazard zone (s).

PN-EN ISO 11161 pkt 8.9

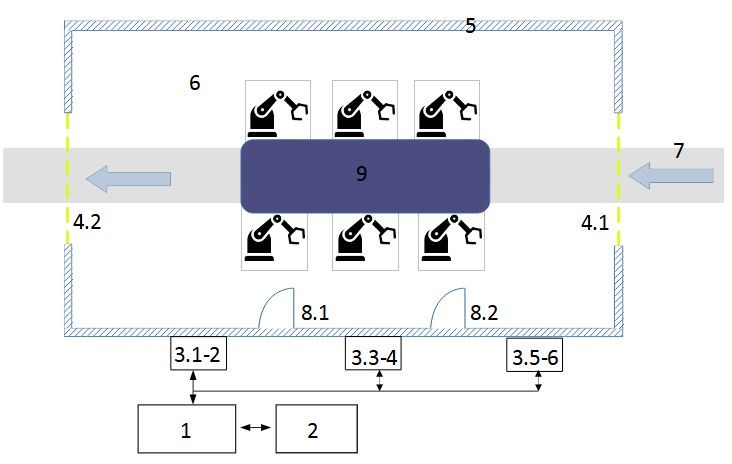

Dla ustalenia uwagi posłużmy się przykładową konfiguracją elementów na stanowisku zrobotyzowanym:

Powyższa konfiguracja umożliwia operatorowi dostęp do strefy zagrożenia przez kurtyny świetlne (4.1, 4.2) oraz bramki serwisowe (8.1, 8.2).

I. Powyższy zapis z normy mówi wprost, że jeżeli możliwe jest przejście przez strefę wykrywania np. kurtyny świetlnej do strefy zagrożenia bez ciągłego wykrywania obecności, funkcję bezpieczeństwa można zresetować wyłącznie za pomocą ręcznie aktywowanego urządzenia.

Zatem możliwość pozostawania niezauważonym przez system wewnątrz strefy, wyklucza automatyczne wznawianie funkcji bezpieczeństwa i ruch maszyny, co jest dopuszczalne chociażby w przypadku małych maszynek montażowych.

II. Przycisk resetujący powinien być umieszczony poza strefą zagrożenia w bezpiecznym miejscu, z którego jest dobra widoczność w celu sprawdzenia, czy żadna osoba nie znajduje się w strefie niebezpiecznej.

Zakładając, że kurtyny zostały naruszone, nie chodzi bynajmniej o to, aby odrębnie resetować każde urządzenie ochronne.

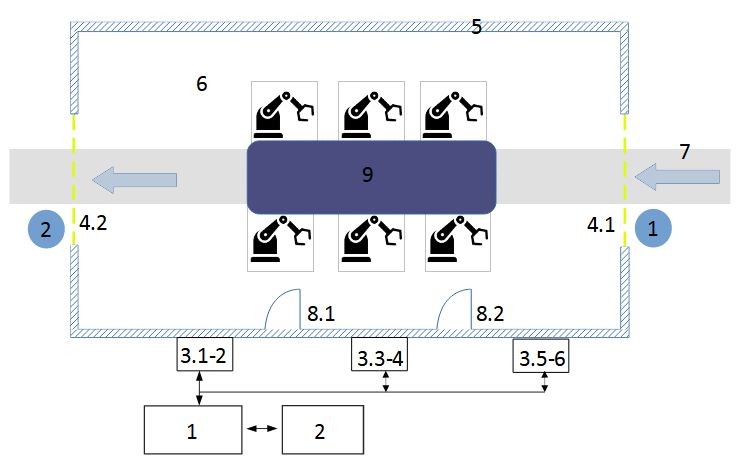

Jeżeli operator najpierw zresetuje kurtynę 4.1, a następnie kurtynę 4.2, tak naprawdę nie wie co się stało w czasie pomiędzy przejściem z punktu ① do punktu ② chyba, że obszary widoczne z punktów ① i ② pokrywają całą komorę ORAZ czas pomiędzy naciśnięciem ① i ② jest krótki.

Obszerne komory zrobotyzowane z reguły nie pozostawiają miejsca na pełną widoczność tego, co dzieje się wewnątrz – bez dodatkowych środków ochronnych. Szczególnie, kiedy w strefie znajdują się duże roboty oraz inne maszyny i duże obrabiane elementy.

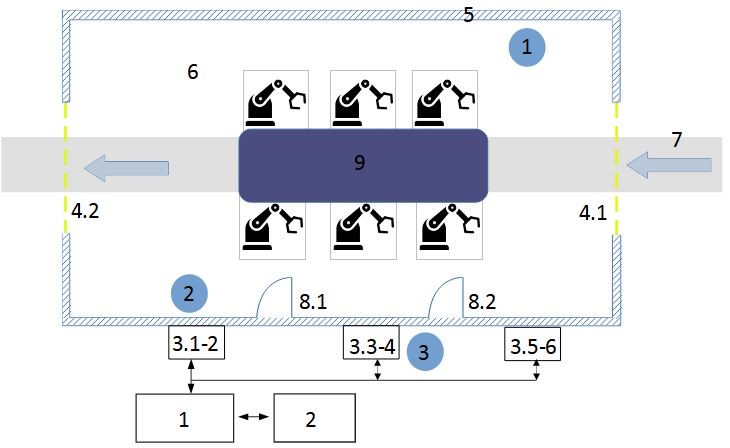

Załóżmy zatem, że operator naruszył bramkę dostępu 8.2 w celu usunięcia usterki wewnątrz komory zrobotyzowanej. Jak zapewnić mu możliwość upewnienia się, że nikt nie pozostał w środku? Prześledźmy dalszy ciąg tego samego punktu normy:

Where visibility is not complete, the integrator shall provide additional protective measures as follows:

a) protective measures to ensure that no operator(s) is/are within the hazard zone(s) (e.g. presence-sensing, a special reset system or trapped key systems);

b) if a) is not practicable, warning signal(s) with time for the signal to be recognized so that either ⎯ the operator(s) can safely exit the safeguarded space(s), or ⎯ the operator(s) can actuate a means to stop the reset process and prevent restart from within the safeguarded space(s);

c) a combination of a) and b).

PN-EN ISO 11161 pkt 8.9

W myśl powyższych zapisów przywrócenie funkcji bezpieczeństwa wymaga wykonania sekwencji: nacisnąć reset w punkcie ①, nacisnąć reset w punkcie ②, zamknąć bramkę 8.2, nacisnąć reset w punkcie ③ – przy ograniczeniu czasowym. Ciekawym rozwiązaniem w powyższej aplikacji mogłoby być zamontowanie dwóch kamer, co umożliwiłoby operatorowi z punktu ③ obserwację pełnej strefy. Wówczas reset w punktach ① i ② nie jest potrzebny.

Przy dużych obszarach trudno jest spełnić wymagania normy stosując technicznie środki ochronne wykrywające obecność, np. skanery bezpieczeństwa. W takich sytuacjach stosuje się tzw. podwójny reset (czy potrójny, jak w powyższym przykładzie) lub system wizyjny. Jednakże na bardzo dużych lub złożonych obszarach żadna ilość przycisków czy kamer nie zapewni pełnej widoczności, dlatego w ostateczności można zastosować wizualne oraz dźwiękowe sygnały ostrzegawcze. Sygnalizacja poprzedza start maszyny. Czas trwania ostrzeżenia powinien być na tyle długi, aby osoby przebywające w strefie niebezpiecznej mogły skorzystać ze środków zapobiegających uruchomieniu maszyny lub miały możliwość w bezpieczny sposób opuścić chroniony obszar.

Podsumowanie

Z punktu widzenia bezpieczeństwa obojętne jest to, którędy pracownik wejdzie do środka strefy zagrożenia – ważne jest natomiast, że nie może on tam przebywać. Potrzebne jest nam jedynie potwierdzenie ze strony operatora, że w środku nikogo nie ma. Toteż nie zawsze więcej znaczy lepiej, ponieważ reset przy każdym urządzeniu po prostu mija się z celem.

Warto przeczytać

O czym musisz wiedzieć integrując stanowiska zrobotyzowane?

1. Układ aplikacji z robotem.

2. Tryby pracy.

3. Zapewnienie poziomu bezpieczeństwa.

Dodaj komentarz